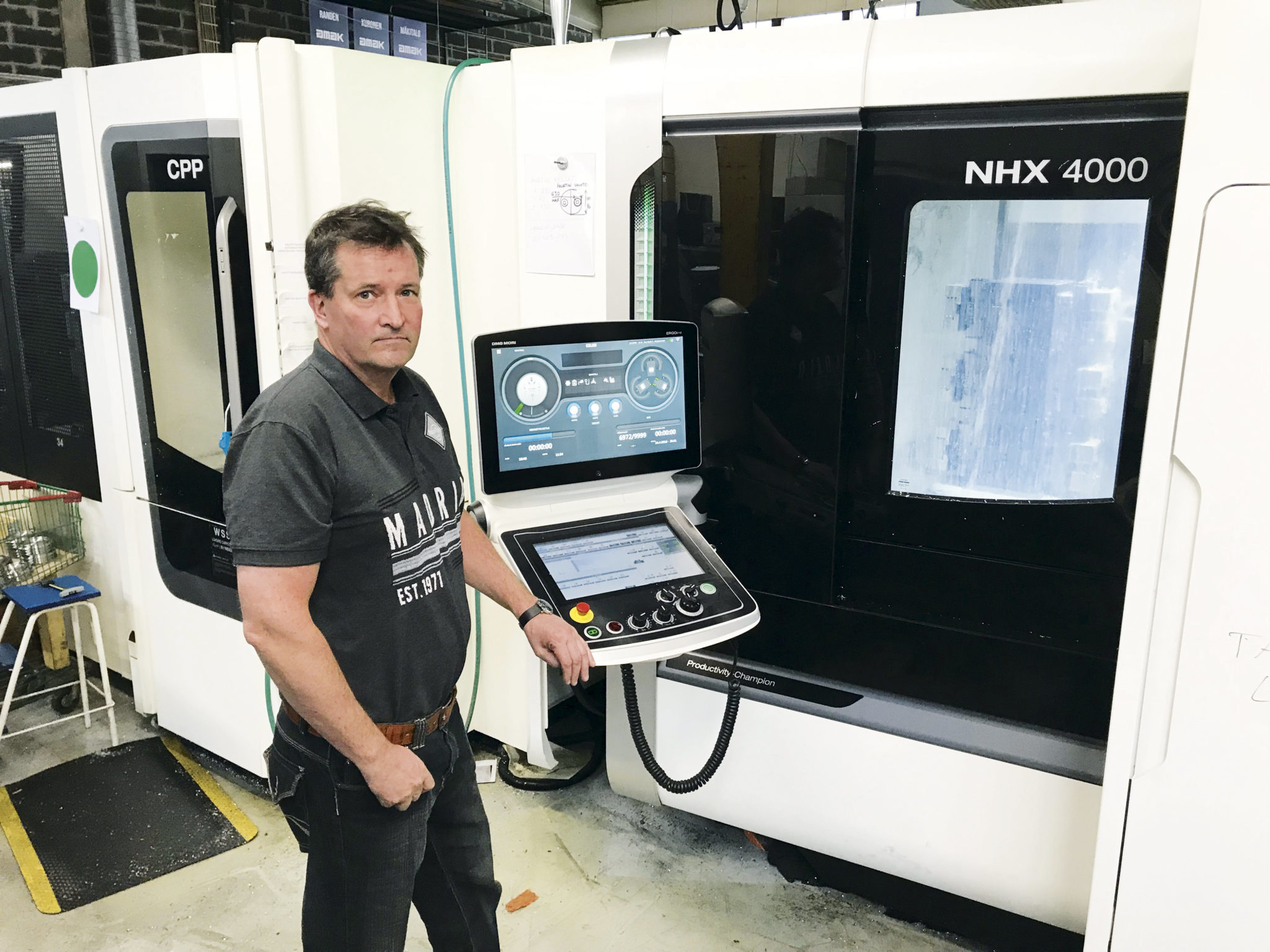

Amak Oy on terästänyt tuotantoaan vaakakaraisella DMG Morin NHX 4000 -koneistuskeskuksella, joka on varustettu 7:llä paletilla ja 240 työkalun makasiinilla. Kompaktin kokonsa ja tiettyjen osien kohdalla tapahtuneen jopa 50 % ajansäästön ansiosta DMG Morin vaatima pieni lattiapinta-ala on todellisessa tehokäytössä.

Amak Oy on vaativaan alihankintakoneistukseen erikoistunut yritys. Tämän Helsingin Malmilla toimivan yrityksen konekanta koostuu pääsääntöisesti CNC-sorveista ja -jyrsimistä. Konekanta on ajanmukainen ja monipuolinen soveltuen niin yksittäiskappaleiden kuin isompienkin sarjojen valmistukseen. Toimintansa monipuolisuutta yritys tehostaa edelleen laajentaen toimintaansa myös toisella noin 600 m2:n yksiköllä, johon sijoitetaan sorvit. Malmin 1250 m2:n toimitiloissa tuotanto keskittyy jyrsinkoneiden ympärille.

Amakin koneistusmateriaalivalikoimaan kuuluu alumiiniseoksia, haponkestävää- ja ruostumatonta terästä, muoveja sekä messinkiä. Näiden lisäksi yritys työstää erilaisia erikoisteräksiä, esimerkiksi tulenkestäviä teräksiä, titaania ja hastelloyta. Nykyaikaisena yhteistyökumppanina Amak Oy tekee asiakkailleen myös valmiiksi kokoonpantuja osakokonaisuuksia, joihin kuuluvat myös yrityksen laajan verkoston kautta toteutettavat levy- ja hitsaustyöt pintakäsittelyineen.

Laaja asiakaskunta

Amak Oy:n tekeminen sai alkunsa postituskoneiden valmistuksella. Tämä toiminta kulki tiensä päähän 1980-luvulla. – Pikkuhiljaa 1980-luvulla aloimme keskittyä enemmän koneistukseen, jolloin saimme tuotantoomme myös ensimmäiset CNC-koneemme. 1980-luvun lopussa luovuimme kokonaan levytyökoneista. Alihankintakoneistamoksi muuttuessamme meillä oli selkeä suunnitelma rakentaa laaja-alainen, eri sektoreista muodostuva asiakaskunta. Laaja asiakaskuntamme onkin pitänyt meidät mukavasti työssä kiinni yleisen talouden heilahteluidenkin aikana, kertoo tekninen johtaja Mika Parkkonen. Parkkosen näkemyksen painoarvoa nostaa miehen pitkä kokemus alalta ja Amak Oy:ssä, jossa hän on työskennellyt jo neljännesvuosisadan ajan.

Kotimaan lisäksi Amakilla on myös suoraa vientiä mm. Viroon, Ruotsiin, Puolaan, Sloveniaan, Unkariin ja joku vuosi taaksepäin myös Kiinaan.

– Tällä hetkellä tilanne näyttää hyvältä. Kasvua tulemme saavuttamaan huhtikuussa päättyneellä tilikaudella noin 15 % ja saavutamme ennätysliikevaihtomme noin 3 M€ ja vauhti tuntuu jatkuvan samansuuntaisena, iloitsee Parkkonen.

Aktiivisuutta investointirintamalla

Yli 50-vuotias Amak toimii nyt jo kolmannessa polvessa Teemu ja Santtu Vaistilan jatkaessa perheyrityksen menestystarinaa.

Viime aikoina Amak on varsin aktiivisesti uudistanut tuotantokoneistoaan – viimeisen viiden vuoden aikana laitteistoa on uusittu kuudella uudella työstökoneella. – Meillä on modernit koneet ja asiantuntevat työntekijät. Nämä asiat yhdistettynä asiakaslähtöiseen toimintaan, jossa annamme asiakkaillemme valmistusteknillisiä mahdollisuuksia heidän tuotteidensa tuotekehitykseen, ovat toimintamme teräsjalkoja, kertoo Parkkonen.

Paletit tehokkaassa käytössä

Amakin viimeisin investointi vaakakarainen DMG Morin NHX 4000 -koneistuskeskus on varustettu paletinvaihtajalla ja 240-paikkaisella työkalumakasiinilla. – Saimme koneen täysin sovitun aikataulun mukaan tuotantoon ja niin ikään koulutus sujui DMG Morin osalta hyvin, muistelee Parkkonen.

– NHX4000 on varustettu 7:llä paletilla ja koska makasiini on pystyssä, kone vie lattiapinta-alaa kilpailijoitaan vähemmän. Tämä oli yksi teknisistä asioista, jonka takia valitsimme DMG Morin uudeksi vaakakaraiseksi koneeksemme. Muita mainitsemisen arvoisia asioita on mm. se, että koneessa on riittävästi tehoa ja kierroksia sekä alumiini- että HST-materiaalien työstöön. Totta kai myös hinta on yksi tärkeä tekijä, mutta nimenomaan teknisiltä ominaisuuksiltaan DMG -Mori erosi kuudesta muusta puntaroimastamme vaihtoehdosta edukseen, arvioi Parkkonen.

– Meillä on DMG Morin paletit tehokkaassa käytössä, sillä koneessa on neljässä paletissa kerralla 48 alumiinikoteloa työstettävänä. NHX:llä näitä koteloita työstettäessä kara pyörii ahkerasti käyttösuhteen ollessa 98 %. Vastaava luku oli ennen 65 %. Viikkotasolla olemme yltäneet NHX:llä 17 h/vrk karan pyörimiseen ja parhaimmillaan HST-kappaleissa olemme saavuttaneet 50 % ajansäästön.

– Karojen korkea käyttöaste on meillä tärkeää. Tämän vuoksi meillä on sorvipuolella käytössä miehittämättömän ajon seurantajärjestelmä IGU-Systems, jolla koneistajamme näkevät päivystysluonteisesti älypuhelimillaan mikä on kulloinkin oman koneen tilanne. Järjestelmän avulla voimme seurata myös mm. jokaisen koneen käyttöastetta eri vuorojen välillä, kertoo Parkkonen.

CELOS miellyttää

DMG NHX 4000 -koneistuskeskusta ohjataan CELOS-käyttöliittymällä. – CELOS-käyttöliittymän taustalla voi olla mikä tahansa ohjaus. On taustalla Fanuc, Mitsubishi tms., CELOS-käyttöliittymän ansiosta se on käyttäjälle aina saman näköinen. CELOS on selkeä ja helppokäyttöinen. Siinä on osioita, joiden ansiosta tietyt toiminnot ovat ns. oikoteitä pitkin helpommin toteutettavissa. Operaattorimme ovat kaiken kaikkiaan CELOS-käyttöliittymään tyytyväisiä, sanoo Parkkonen.

Uusia mahdollisuuksia

Amak Oy ei Parkkosen mukaan ole aggressiivisesti hakemassa uutta asiakaskuntaa, mutta uusia potentiaalisia tuotantoon sopivia asiakkaita aina kartoitetaan. – DMG Mori toi monipuolisena, tarkkana ja tehokkaana koneena lisää ulottuvuuksia tuotantoomme, jonka ansiosta voimme tarjota uudentyyppisiä töitä nykyisille asiakkaillemme ja pystymme myös kartoittamaan uusia asiakkuuksia. DMG -Morin ansiosta olemme jo pystyneet tekemään töitä, jotka eivät olisi olleet aikaisemmalla kalustollamme järkevää toteuttaa, sanoo -Parkkonen.

INFO

Amak Oy

Mika Parkkonen

tekninen johtaja

puh. 040 502 4852

DMG-työstökoneista:

DMG Mori Finland

Lauri Erkkola

puh. 050 566 8779,