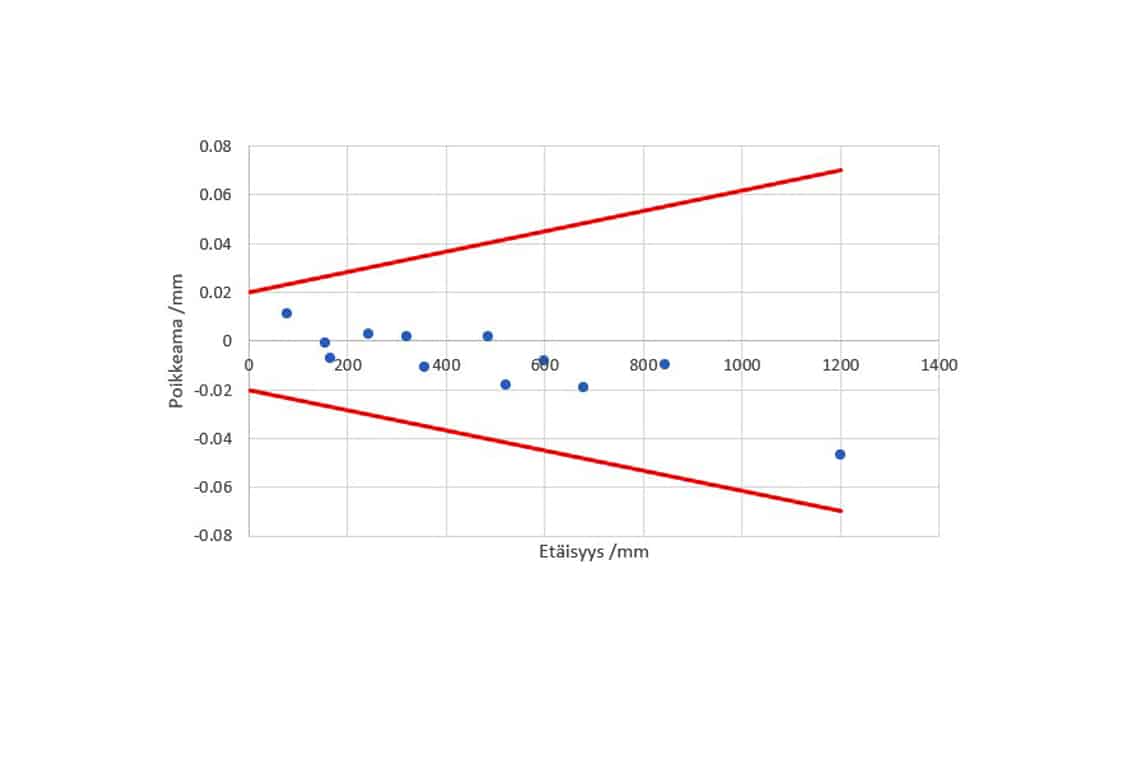

Kuva 1. Vasemmalla mitattava kappale pyöröpöydällä ja oikealla rakenteellista valoa hyödyntävä 3D-skanneri.

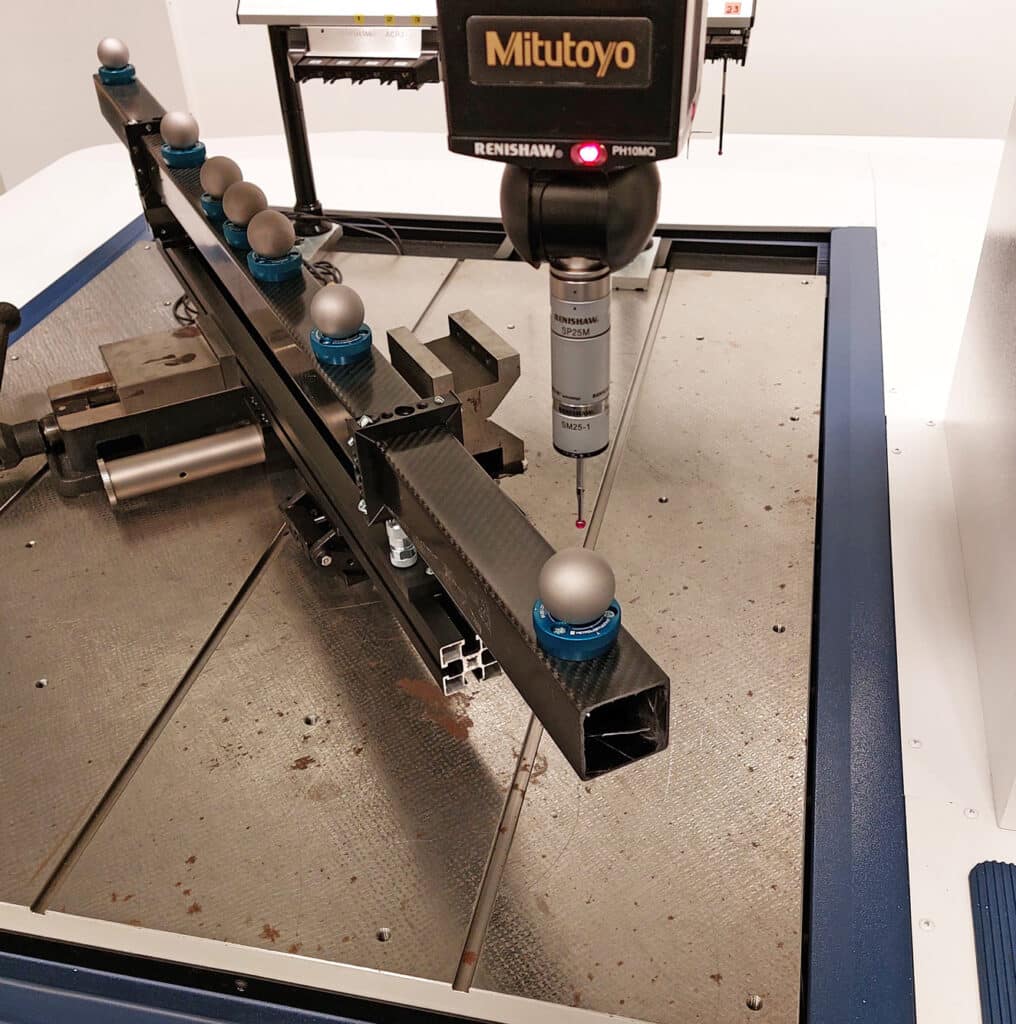

Optisten 3D-koordinaattimittausjärjestelmien käyttö teollisuudessa

Optisilla 3D-mittausjärjestelmillä voidaan mitata lähes mitä tahansa kosketuksettomasti kuten mikrometrien suuruista pinnankarheutta pienistä kappaleista sekä rakennuksien ja siltojen kaltaisia suuria rakennelmia. Tässä artikkelissa keskitytään valmistavan teollisuuden tarpeisiin, joissa kappalekoko vaihtelee noin puolesta metristä useisiin metreihin.

Rakenteelliseen valoon perustuvat laitteet

Optinen 3D-mittaus tarjoaa monia etuja verrattuna koordinaattimittakoneella tehtäviin koskettaviin mittauksiin. Esimerkiksi rakenteellista valoa hyödyntävä optinen mittalaite voi mitata kappaleesta nopeasti jopa miljoonia pisteitä ja luoda niistä 3D-mallin (kuvat 1–2). Optinen 3D-mittaus on kustannustehokas vaihtoehto suurten kappaleiden mittaamiseen, mutta sen mittaustarkkuus ei yllä samalle tasolle kuin koskettavilla koordinaattimittauskoneilla. Siirtyminen optiseen 3D-mittaukseen tuo mukanaan lukuisia etuja, mutta tarkkuuden suhteen on useita haasteita. Koskettavien mittalaitteiden valmistajat ilmoittavat usein, mihin tarkkuuteen eli mittausepävarmuuteen mittalaite pystyy, mutta käyttäjän on kuitenkin ymmärrettävä, mitkä tekijät vaikuttavat tarkkuuteen. Myös optisen mittalaitteen käyttäjä oppii kokemuksen kasvaessa, miten olosuhteet ja mittausparametrit vaikuttavat mittaustulokseen, mutta mittalaitteen toiminta ja siihen vaikuttavat tekijät ovat moninaisempia ja mutkikkaampia.

Perinteisiin koskettaviin mittauksiin verrattuna haasteena on heikompi tarkkuus ja varsinkin se, ettei sitä tunneta riittävän hyvin. Laaduntarkastuksen kulmakivenä pitäisi kuitenkin olla mittaustarkkuuden tunteminen. Jos tarkkuutta eli mittausepävarmuutta ei tunneta, mittaustulosten käyttökelpoisuus ja arvo on kyseenalainen.

Kuvassa 1 esitetyn rakenteellista valoa käyttävän 3D-mittalaitteen eli juovaprojektoriskannerin lisäksi markkinoilla on myös muun tyyppisiä skannereita, kuten pidemmille etäisyyksille tarkoitettu laserkeilain. Laserkeilaimen mitta-alue on useita kymmeniä metrejä, ja sillä pystyy skannaamaan nopeasti esimerkiksi tehdashallin tai lentokoneen siiven 3D-mallin.

Miten varmistetaan mittausten luotettavuus

Optisen 3D-mittalaitteen tarkastamiselle on oma standardinsa ISO 10360-13. Mittalaitteen tarkastamisessa on suositeltavaa käyttää eri tarkastuskappaleita kuin niitä, joilla myyjän edustaja on säätänyt eli virittänyt laitetta.

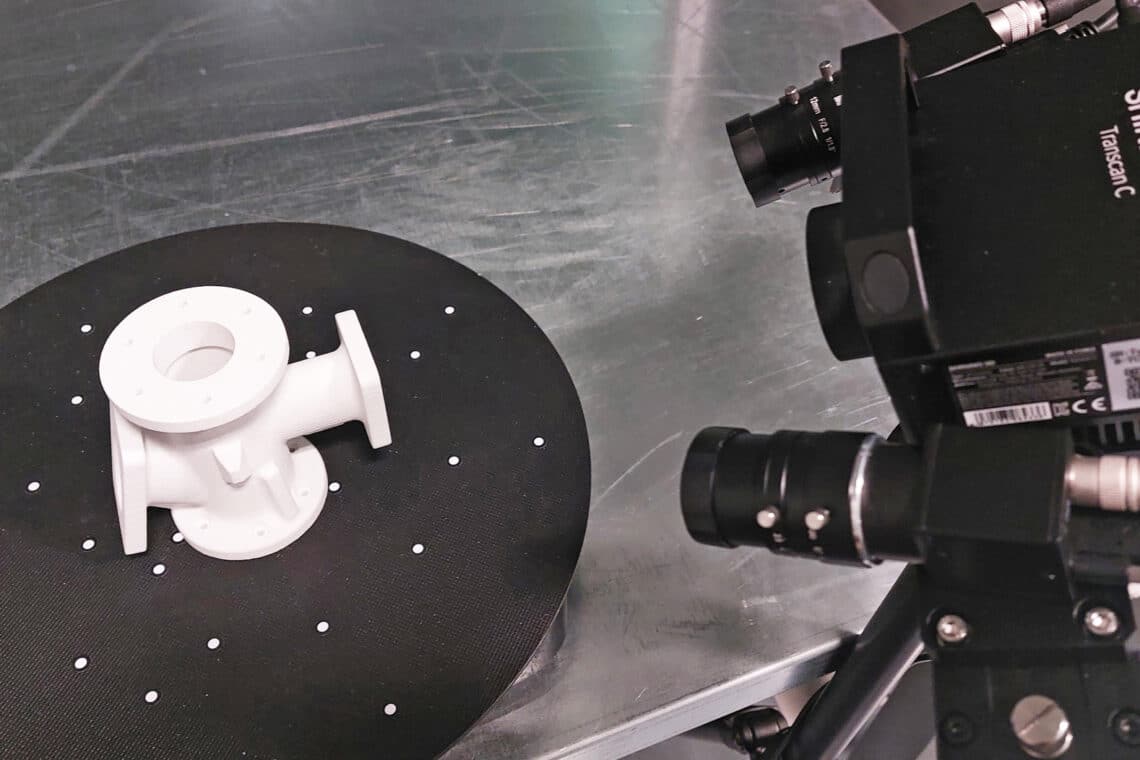

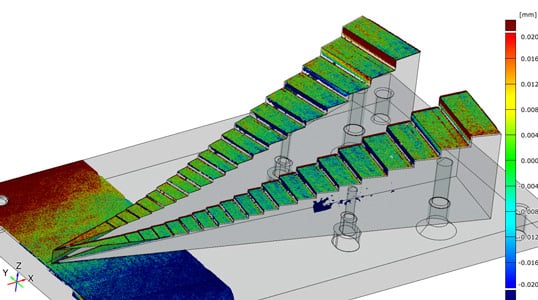

VTT MIKESin tarjoama ratkaisu 3D-mittalaitteen tarkastamiseen perustuu tähän standardiin ja VTT MIKESin kehittämään pallosauvaan. Pallosauvaan (kuva 3) on myös kiinnitetty resoluution tarkastuskappale (kuva 4), jossa on portaita pienenevillä askelilla. Pallosauva on kalibroitu VTT MIKESin tarkalla koordinaattimittauskoneella (kuva 5), joka on Pohjoismaiden tarkin omassa kokoluokassaan.

Optista 3D-mittalaitetta tarkistettaessa asetetaan sauva mittaustilavuuteen ja skannataan siitä sen pintaa vastaava pistepilvi. Mittaus toistetaan asettamalla sauva useaan asentoon. Pistepilvestä voidaan analysoida pallojen paikkoja ja etäisyyksiä.

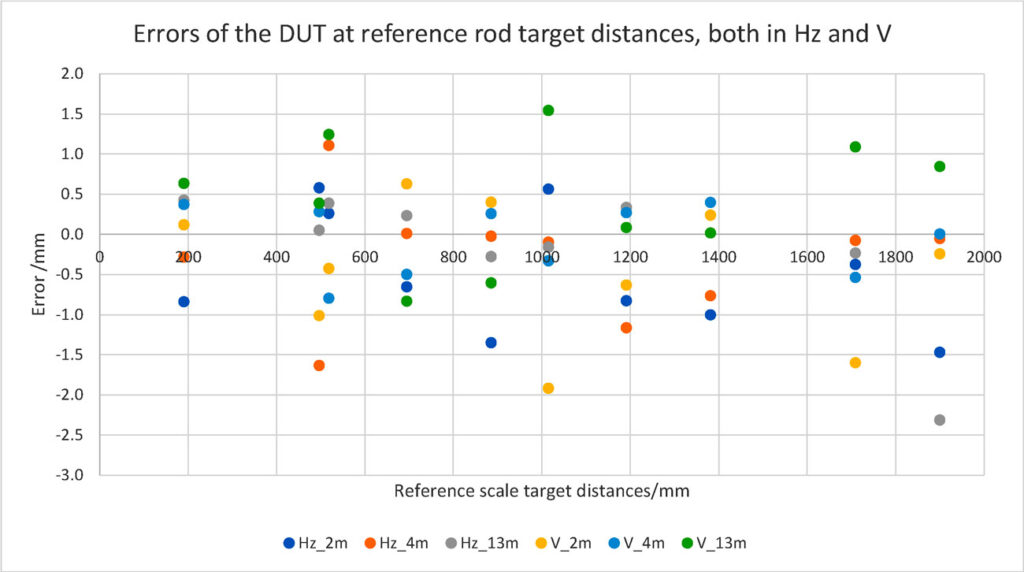

Tuloksena raportoidaan pallojen keskipisteiden etäisyyksien poikkeamat referenssiarvoista (kuva 6), pallosta mitattu halkaisijavirhe sekä muotovirhe. Resoluution tarkastuskappaleen tuloksista ilmenee, kuinka pieniä yksityiskohtia mittalaite voi luotettavasti rekisteröidä. Tämä on hyödyllistä, jos halutaan tietää, millä resoluutiolla esim. hitsien muotoja voidaan mitata. Laserkeilainten kalibrointiin VTT Mikes on kehittänyt tarkistussauvan, joka on pääpiirteissään vastaava kuin pallosauva, mutta jonka tähykset ovat keilaimelle sopivia.

Laserkeilaimet

Laserkeilauksessa keilain skannaa lasersäteellä ympäristöä eri suuntiin tietyllä kulmaresoluutiolla ja mittaa samalla pinnoilta takaisin heijastuneen lasersäteen kulkuaikaa. Yhdistämällä suuntatieto ja kulkuaika laite pystyy tuottamaan 3D-pistepilven ympäristöstään. Laserkeilainta käytetään teollisuudessa suurten kappaleiden kuten paperikoneiden ja prosessiteollisuuden säiliöiden mittaamiseen sekä esim. rakennetun ympäristön 3D-mallintamiseen.

VTT MIKESin pituuden ja kulman kansallinen mittanormaalilaboratorio on laajentanut kalibrointipalvelunsa kattamaan myös laserkeilaimien kulma- ja pituusmittausten kalibroinnin.

Laserkeilaimen pituuskalibroinnissa referenssinä on laserinterferometri 30 m:n mittaradalla.

Kulmanmittauskyvyn kalibrointi tehdään kalibroidun kahden metrin tähyslatan ja laserinterferometrin avulla kolmella etäisyydellä sekä pysty- että vaaka-asennossa. Nollapistevirhe mitataan kaksipuoliseen tähykseen, joka on kiinnitetty mittaradan kelkkaan (kuva 7).

Kalibrointitodistuksessa ilmoitetaan poikkeamat referenssimitoista kuvan 8 tapaan sekä mittausepävarmuudet.

Koskettavat 3D-mittauskoneet

Koskettavat 3D-mittakoneet ovat yleisiä valmistavassa teollisuudessa. Koordinaattimittauskoneet ovat monipuolisia mittalaitteita, jotka soveltuvat laajalti teollisuuden eri mittaustehtäviin. Ne ovat yleensä tietokoneohjattuja (CNC) ja yhden ajon aikana ne kykenevät mittaamaan työkappaleesta lukuisia mittoja, halkaisijoita, kulmia ja muotoa. Koordinaattimittauskoneen kuten muidenkin mittakoneiden kanssa luotettavien mittausten edellytyksenä on koneen kalibrointi ja virheiden tunteminen. Myös laatujärjestelmät kuten ISO 9001 edellyttävät koordinaattimittauskoneen mittauskyvyn säännöllistä tarkastamista.

VTT MIKES tarjoaa koordinaattimittauskoneen tarkastuksen ISO 10360-2 -standardin mukaisesti. Mittaukset tehdään VTT MIKESin interferometrisesti kalibroiduilla mittanormaaleilla – mittapaloilla sekä porrasmittapaloilla (kuva 9). Mittanormaalit mitataan yhteensä kymmenessä eri asennossa laitteen mittaustilavuudessa.

Niin sanotun probausvirheen määrittelyssä käytetään referenssikuulaa. Mittaus kuulalla tehdään ISO 10360 5 -standardin mukaisesti ja skannausvirhe tarvittaessa ISO 10360-4 -standardia seuraten. Tarkastusraportti sisältää tulokset numeroina sekä graafit jokaisesta mitatusta mitasta verrattuna laitteen ilmoitettuun suorituskykyyn.

Linus Teir, tutkija

puh. 040 655 4829

linus.teir@vtt.fi

Ville Byman, tutkija

puh. 050 386 9327

ville.byman@vtt.fi

Björn Hemming, erikoistutkija

puh. 040 7735 744

bjorn.hemming@vtt.fi

https://www.vttresearch.com/fi

https://www.vttresearch.com/fi/toimialat/metrologia-vtt-mikes

VTT on yksi Euroopan johtavista tutkimuslaitoksista, jonka tehtävänä on edistää tutkimuksen ja teknologian hyödyntämistä ja kaupallistamista elinkeinoelämässä ja yhteiskunnassa. VTT MIKES keskittyy SI-mittayksiköiden toteuttamiseen, erittäin tarkkoihin mittauksiin ja kalibrointiteknologioihin. Se tarjoaa asiakkaille innovatiivisia mittausratkaisuja, osaamista ja menetelmiä mittausten laadun varmistamiseksi sekä kansainvälisesti tunnustettuja mittauksia ja kalibrointeja.

VTT tarjoaa lisäksi lukuisia tutkimuspalveluita liittyen muun muassa ketterään ja kestävään valmistukseen sekä autonomiseen tuotantoon. Näissä hyödynnetään teknologioita kuten konenäköä, robotiikkaa ja neuroverkkoja.