Suomessa osataan iloita Turun loistoristeilijätelakan pelastumisesta. Saksalainen Meyer Werft hankki telakan 2014, ja aloitti saman tien investoinnin telakan tuotantojärjestelmiin.

Yksi suurimmista päätöksistä oli tilata laivojen rakentamisessa tarvittavien terästen puhdistus- ja maalauslinja. Meyer Werftin saksalaisella, laivarunkojen pintakäsittelyyn erikoistuneella partnerilla ND Coatings GmbH:lla, oli jo kokemusta pitkälle automatisoidusta esikäsittelylinjasta Saksassa.

Meyer Turkuun haluttiin jotain vielä tehokkaampaa ja suurempaa. ND Coating konsultoi Mayer Turun telakkaa, jonne päätettiin tilata saksalainen Rösler Oberflächentechnik GmbH:n suunnittelema ja valmistama terästen esikäsittelylaitteisto.

Huikeaa kokoa, tehoa ja tarkkuutta

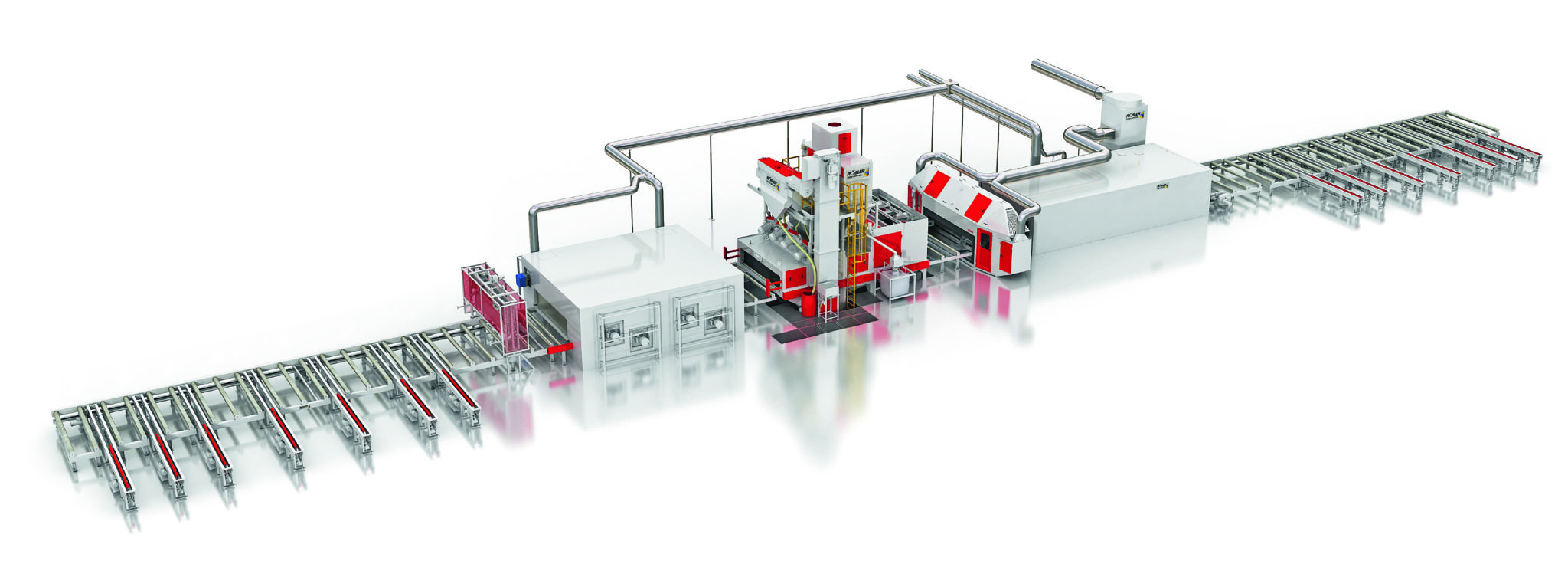

Meyer Turun telakalle toimitetun laitteiston suunnitteluun ja toteutukseen kului kolme vuotta. Kokonaisuuteen kuuluvat käsiteltävän materiaalin syöttökuljetinjärjestelmä sekä puhdistettujen ja maalattujen laivan osien automatisoitu varastointi- ja kuljetusjärjestelmä.

Esikäsittelylinjalla on pituutta 225 metriä. Se voi käsitellä teräslevyjä, jotka ovat 10 (100 mm) senttiä paksuja, 3,3 metriä (3300 mm) leveitä ja 24 metriä pitkiä.

Tämän kokoluokan teräslevyt tuodaan telakalle laivarahtina ja ne varastoidaan ulkona, osa katoksessa. Niiden siirtämiseen tuotantolinjalle käytetään tietokoneella ohjattua magneettinostinjärjestelmää ja rullarataa. Tuotannon valvontajärjestelmälle syötetään reaaliaikaista tietoa käsiteltävänä olevan kappaleen koosta ja sijainnista millin tarkkuudella.

Ennen laivan osaksi päätymistä teräslevyistä on puhdistettava valssauksesta jääneet kuonajäämät sekä varastoinnin aikana syntynyt korroosio. Esikäsittelylaitteiston anturit tutkivat linjastolle asetetun materiaalin, ja parametrien perusteella järjestelmä päättää tarvittavan esikäsittelyn. Lumen ja jään poisto tehdään ensimmäisen vaiheen painevesipesu- ja esilämmityslaitteistoilla.

Puhdistuksessa käytetään Rösler RRB 35/6-HD -sinkopuhalluskonetta, jossa on kahdeksan tehokasta Rutten Gamma 400 -turbiinia. Jokaista turbiinia pyörittää 37 kW:n tehoinen sähkömoottori. Huipputehokkaan sinkopuhalluslaitteiston kestävyys on varmistettu puhalluskammiossa käytetyllä, iskuista karkaistuvalla mangaaniteräksellä.

Röslerin sinkopuhaltimella syntyy puhdasta pintaa viisi metriä minuutissa.

Tankojen esikäsittely onnistuu samalla linjalla

Röslerin toimittama esikäsittelylaitteisto taipuu myös laivanrakennuksessa tarvitta-vien muiden teräsprofiilien esikäsittelyyn. Niitä varten on käytössä vastaava automatisoitu syöttöjärjestelmä kuin levyillekin, mutta sinkopuhdistimena käytetään mallia Rösler RRB 16/5. Sen neljää Gamma 400-turbiinia pyörittävät 15 kW:n sähkömoottorit ja singon puhalluskammio on vuorattu mangaaniteräslevyillä.

Esikäsittelyn jälkeen teräkset mitataan, ja hyväksytyt kappaleet toimitetaan 2-komponenttimaalia käyttävälle maalauslaitteistolle. Sen ympäristöystävällisyys on varmistettu ja maalinkulutus minimoitu erittäin tarkalla maalisuihkujen ohjauksella ja maalihöyryjen keräysjärjestelmällä.

Esikäsittelylinjalla voidaan toteuttaa myös pienien erien nopeat toimitukset; iso teräslevy voidaan pysäyttää ja ajaa sen ohi jokin nopeasti tarvittava profiiliteräserä.

Meyer Turun laivarakennuksessa tarvittavien terästen esikäsittelylinja päättyy kuivauslaitteistoon.

Laitteiston toimittajalle Röslerille Meyer Turun telakan urakka on ollut yhtiön historian suurin. Röslerin Suomen maahantuoja ProdMac Oy toimi linkkinä Meyer Turun telakan ja Röslerin välillä ja hoitaa jatkossa kaikki jälkimarkkinointiin liittyvät palvelut.

INFO

ProdMac Oy

Mika Koivuniemi

puh. 040 741 9991