Teollinen tuotanto on merkittävän muutoksen äärellä, sillä digitalisaatio tulee vaikuttamaan tavalla tai toisella lähes jokaiseen tuotannon vaiheeseen: niin itse tuotteiden ja tuotannon suunnitteluun, kappaleiden työstämiseen, kokoonpanoon kuin muihinkin vaiheisiin. Näiden muutosten taustalla on seuraavan teollisen vallankumouksen eli Industry 4.0:n merkittävät teknologiset edistysaskeleet.

Verkkojen avulla uudet digitaaliset teknologiat pystyvät yhdistämään fyysiset tuotantojärjestelmät virtuaalisiin ympäristöihin, tietokantoihin ja 3D-mallintamiseen. Tämän kehityksen tavoitteena on päästä kasvattamaan huomattavasti tuotantomääriä karsien samalla virheitä. Kehittyessään älykkäämmiksi ja parempia päätöksiä tekeviksi kokonaisuuksiksi tuotantojärjestelmät muuttuvat samalla monimutkaisemmiksi ja kalliimmiksi. Tässä ympäristössä fyysisen seisonta-ajan minimoiminen on ehdottoman tärkeää sekä työstökoneiden, kiinnityksen että lastuavien työkalujen osalta. Lastuavat työkalut eivät työstä vain kappaletta, vaan hyvällä suunnittelulla ne voivat leikata myös tuotannon seisonta-aikaa.

Vaihdettavista osista koottavat lastuavien työkalujen kokoonpanot täyskovametallisilla vaihtokärjillä ovat nykyään erittäin yleisiä metalliteollisuudessa. Muutama vuosikymmen taaksepäin vain harvat työkalujärjestelmät perustuivat vaihdettaviin teräpäihin, kun taas nykyisin käytännössä jokaisella suurella lastuavien työkalujen valmistajalla on valikoimassaan tämäntyyppinen järjestelmä.

Kovametallityökalujen valmistukseen ja teroittamiseen tarkoitettujen koneiden kehitys on helpottanut täyskovametallisten työkalujen tuotantoa ja niiden uudelleenhiontaa. Tämä puolestaan on lisännyt pienten ja keskikokoisten työkaluvalmistajien määrää, ja samalla tuonut kasvua teroituspalveluita tarjoaville yrityksille. Kiinteät täyskovametalliset työkalut olisivat voineet vallata markkinoita vaihtokärkisiltä työkaluilta, mutta tosiasiassa tilanne onkin päinvastainen; työstökoneiden kehittyminen ja älykästä valmistusta suosiva trendi vaikuttavatkin lupaavilta nimenomaan vaihtokärjillä varusteltujen lastuavien työkalujen tulevaisuuden kannalta.

Johtavana lastuavien työkalujen valmistajana ISCARilla on hyvä esimerkki tästä kehityskulusta. ISCAR esitteli vaihtokärkisille työkaluilleen uuden ”ei asetusaikaa” -ominaisuuden, jonka avulla kuluneen kärjen voi vaihtaa ilman ylimääräistä mittausta ja asetusten tekoa. Vaihdettava kärki voidaan siis vaihtaa ilman, että työkalua tarvitsee irrottaa koneesta. Tämän ”ei asetusaikaa” -ominaisuuden taustalla on vaihtokärjille ominainen korkea toistettavuus, jonka mahdollistaa kärjen ja työkalun rungon välinen kontaktipinta sekä tarkat toleranssirajat. ”Ei asetusaikaa” -periaate otettiin menestyksekkäästi käyttöön ISCARin pyörivien työkalujen MULTI-MASTER- ja SUMOCHAM-tuoteperheissä (kuva 1 ja kuva 2). Ei-pyörivien tuotteiden osalta katkaisuun ja uranajoon suunnatut tuoteperheet MULTI-F-GRIP (kuva 3) ja LOGIQ-5-GRIP edustavat toista näkökulmaa, jossa työkalu on koottu lehtipitimestä ja käännettävästä moniteräsijaisesta lehdestä, johon sopii vaihdettavat teräpalat. Koottavien osien tarkkuuden ansiosta teräsijojen kääntäminen ei vaadi ylimääräistä säätämistä. Nämä molemmat ”ei asetusaikaa” -konseptit mahdollistavat merkittävästi lyhyemmän koneen seisonta-ajan.

Lyhyemmästä seisonta-ajasta syntyvien hyötyjen lisäksi nämä työkalut ovat myös erittäin monipuolisia. Esimerkiksi MULTI-MASTER-työkalujen kärjet sopivat moniin eri runkoihin ja runkoihin voidaan myös kiinnittää monia eri kärkiä. Tämän ominaisuuden ansiosta työkaluista saadaan tuhansia eri yhdistelmiä, mikä puolestaan mahdollistaa samojen työkalujen käyttämisen lukuisiin eri sovelluksiin, kuten kulmajyrsintään, tasojyrsintään, urankoneistukseen sekä monimutkaisten pintojen, reikien ja viisteiden koneistukseen. MULTI-F-GRIP-tuoteperheen ei-pyöriviin lehtipitimiin ja 4-teräsijaisiin lehtiin sopivat sekä TANG- että DO-GRIP-vaihtoterät. Vaihtokärkien monipuolisuutta on perinteisesti pidetty niiden tärkeimpänä hyötynä. Työkalujen valmistuksen kehitysaskelten ja Industry 4.0:n mukaisen älykkään tuotannon trendin myötä ”ei asetusaikaa”-ominaisuus on kuitenkin noussut vaihtokärkisten työkalujen tärkeimmäksi eduksi.

Edistyksellinen uudelleenhionta mahdollistaa kuluneen täyskovametallisen työkalun leikkuugeometrian säilyttämisen hyvänä. Työkalun mittasuhteet kuitenkin muuttuvat, minkä vuoksi koneille täytyy tehdä uudet asetukset työkalua vaihdettaessa ja CNC-ohjelmiin täytyy tehdä tarvittavat muutokset. Tämä vähentää tehokasta leikkuuaikaa, heikentää tuottavuutta ja luonnollisesti myös kasvattaa tuotannon kuluja. Sen sijaan ”ei asetusaikaa” -ominaisuudella valmistettuja vaihtokärkiä käytettäessä uusia säätöjä ja ohjelmien muutoksia ei tarvitse tehdä. Tämän ansiosta ”ei asetusaikaa” -ominaisuus onkin erittäin tärkeässä roolissa metalliteollisuuden ajanmukaisessa tuotannossa ja älykkäät työkalut, kuten MULTI-MASTER- ja SUMOCHAM-vaihtokärjet, sopivat erinomaisesti tämänkaltaiseen ympäristöön. Tämän ominaisuuden hyötyjä tarkastellessa on selvää, miksi ISCAR asetti jo parikymmentä vuotta sitten MULTI-MASTER- ja SUMOCHAM-tuotteiden suunnitteluvaiheessa tarkat toleranssirajat työkalujen vapaapituuksille.

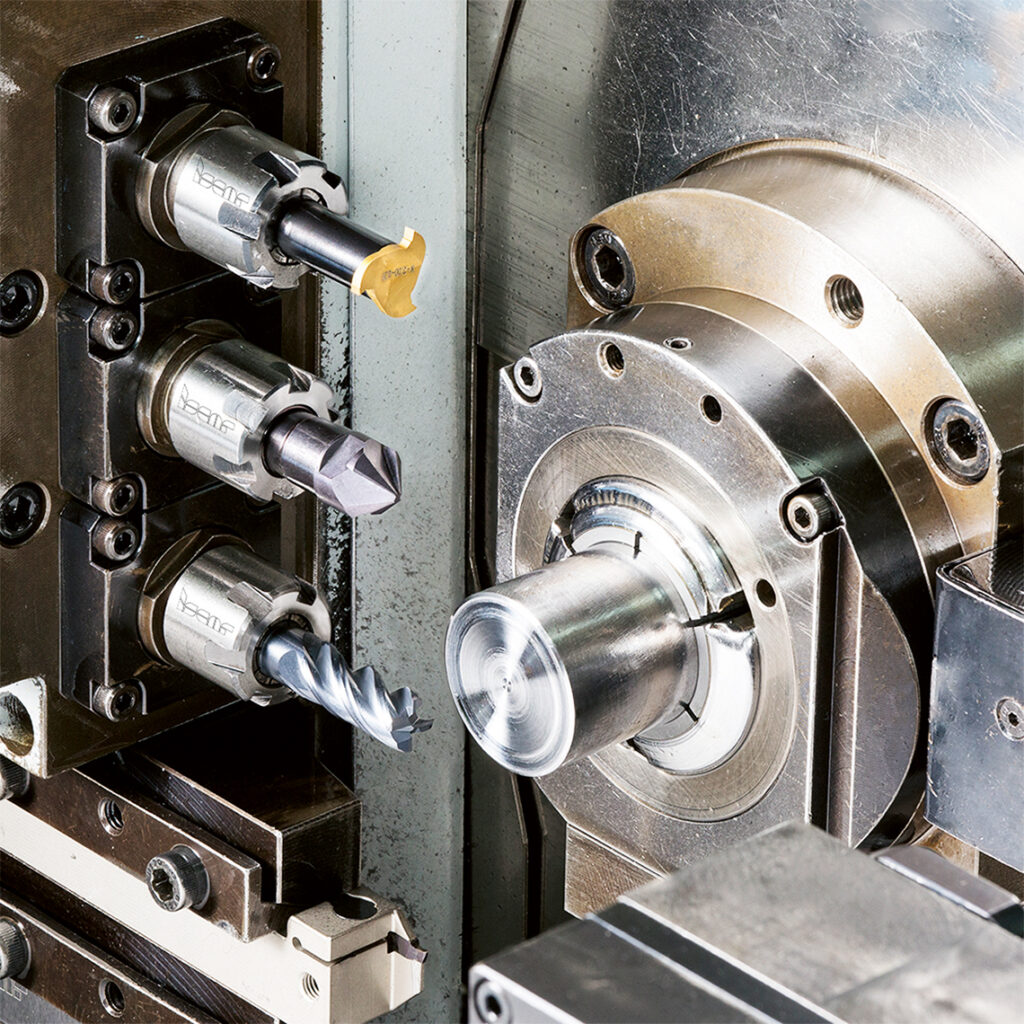

Vaihtokärkisten tuotteiden hyödyt eivät kuitenkaan lopu tähän, sillä niiden avulla työkalun kokoonpanoa voidaan räätälöidä kappalekohtaisten erityisvaatimusten mukaan. Monitoimityöstökoneista, joilla voidaan tehdä usea eri työstösovellus samalla kertaa, on tullut erittäin suosittuja metalliteollisuudessa. Sekä pyörivillä että ei-pyörivillä työkaluilla koneistamisen mahdollistavat koneet parantavat huomattavasti tuottavuutta. Myös sorveihin lisävarusteina saatavat pyörivät työkalut mahdollistavat monipuolisemman koneistuksen. Tyypillisen pyörivillä työkaluilla varustetun sorvin parametrit ovat varsin samankaltaiset pienen koneistuskeskuksen kanssa. MULTI-MASTER-tuotesarjaan kuuluu laaja valikoima erilaisia varsia sekä kavennus- ja jatkopaloja, joiden avulla varmistetaan optimaalinen kokoonpano ja minimoidaan työkalun vapaapituus (Kuva 4). Tämä vähentää pyörivän työkalun yksikköön kohdistuvaa taivutuskuormaa ja siten parantaa työkalun toimintaa ja pidentää sen käyttöikää.

”Ei asetusaikaa”-ominaisuutta hyödyntävien vaihtokärkien valjastaminen tuotantoon on hyvä esimerkki Industry 4.0:n mukaisten konseptien käytöstä metalliteollisuudessa. Kyse ei ole vain täyskovametallin säästämisestä työkaluissa, vaan kehitysaskelista, joiden avulla voidaan maksimoida tuotanto ja minimoida kulut, kun samaan aikaan tuotantoon kohdistuvat vaatimukset edellyttävät erityisesti tiukempia toleransseja ja toistettavuutta.

MULTI-F-GRIP- ja LOQIO-5-GRIP-tuoteperheet ovat suunnattu katkaisuun ja uranajoon ei-pyöriville tuotteille.

MULTI-MASTER-tuotesarja sisältää laajan valikoiman erilaisia varsia sekä kavennus- ja jatkopaloja.