Sujuvaa yhteistyötä ideasta toteutukseen. Kuvassa Jaakko Ihalmo (Pemamek Oy), Joonas Väätänen (Ardor Oy) ja Janne Haula (Retco Oy).

Ardor Oy:ssä haluttiin tehostaa putkien esivalmistuksen hitsaustehokkuutta. Ideoita pohdittiin monesta suunnasta ja myös sen kuuluisan laatikon ulkopuolelta. Kunnianhimoisen hankkeen kehittelyyn otettiin mukaan myös Pemamek ja Retco. Tässä jutussa kerrotaan tarkemmin itse ratkaisusta ja miten kaikki lopulta meni. Jos haluat nähdä ratkaisun videolla, skannaa tekstin yhteydessä oleva QR-koodi.

Odottaminen on tuhlausta

Raisiolainen Ardor on erikoistunut teollisuus- ja meriteollisuuden putkistojen esivalmistukseen ja asennuksiin. Yritys hyödyntää tuotannossaan digitaalista suunnittelua ja omaa PipeCloud-ohjelmistoaan, jotta työpaketit ovat jäljitettäviä ja oikea-aikaisia myös suurissa tilausmassoissa.

Putkistojen sarjamainen esivalmistus edellyttää toistettavaa laatua ja tasaista rytmiä. Ardorin tavoitteena oli poistaa turhat odotusvaiheet ja rakentaa kokonaisuus, joka pysyy koko ajan liikkeessä. Käytännössä tämä tarkoitti, että kappaleen kiinnityksen ja juuren manuaalihitsauksen jälkeen automaatio hoitaisi pintapalot. Seuraavat kappaleet olisivat samaan aikaan jo silloituksessa ja juuren hitsauksessa.

Kolme pöytää ja kylmäkäsi

Orastavaa ideaa pyöriteltiin ensin Retcon kanssa. Retco toimii Suomessa paitsi laitetoimittajana myös hitsauksen mekanisoinnin ja robotisoinnin sparraajana. Pian mukaan kutsuttiin myös loimaalaisen Pemamekin asiantuntijoita. Yhteisten palaverien aikana idea jalostui tarkemmaksi prosessikuvaukseksi ja edelleen konkreettiseksi ratkaisuksi. Täysin vastaavaa toteutusta ei ollut aikaisemmin tehty, joten yksityiskohdissa riitti hiottavaa. Kehitystyön aikana kokonaisuutta testattiin Pemamekilla, ja kun kaikki saatiin toimimaan, laitteet asennettiin Ardorin tiloihin.

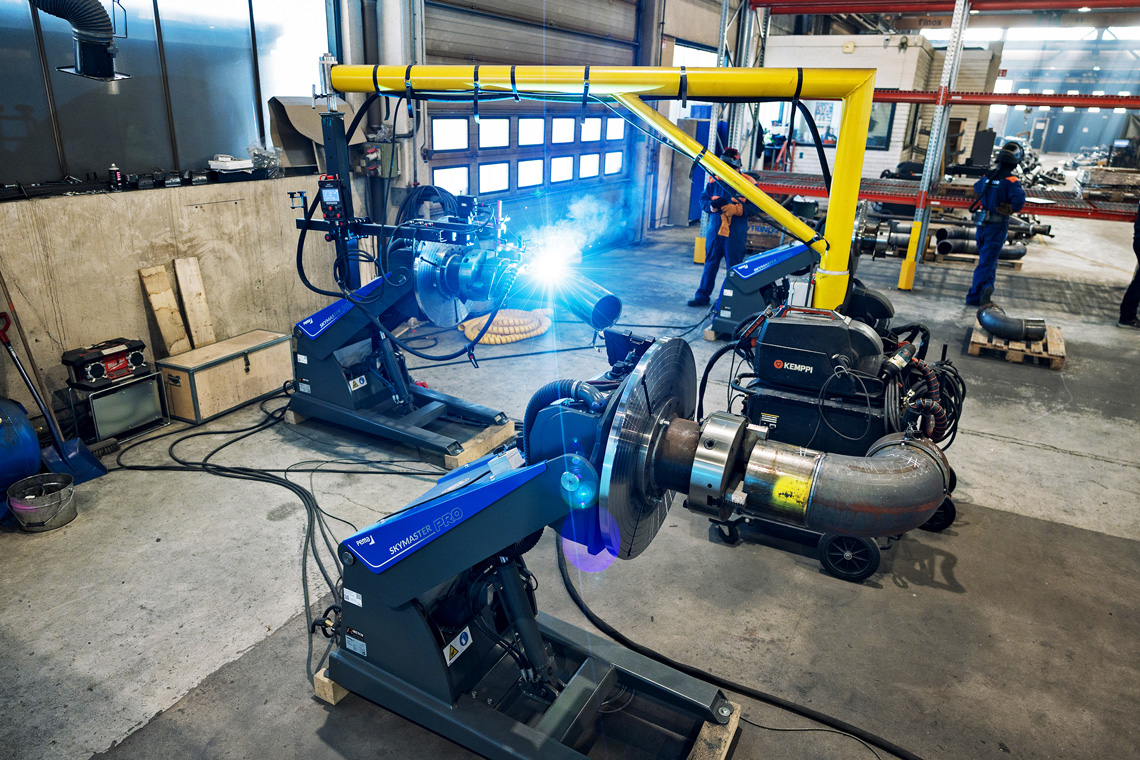

Uusi hitsausprosessi rakentuu kolmen PEMA APSi 750 -käsittelypöydän ja kylmäkäsiyksikön ympärille. Prosessi alkaa sillä, että työntekijä siirtää silloitetun putken vapaalle PEMA-käsittelypöydälle. Pöydän ohjelmoitavuuden ansiosta kappaleen liikeradat ovat valmiina. Kolmiakselinen pöytä mahdollistaa myös aikaisempaa ergonomisemmat työasennot.

Hitsaaja hitsaa juuripalon, jonka jälkeen hän tuo kylmäkäsiyksikön putkelle ja käynnistää pintapalkojen hitsauksen. Tämän jälkeen hän siirtyy hitsaamaan seuraavan putken juuren. Kun juuri on valmis, aikaisemmalta putkelta vapautunut kylmäkäsiyksikkö siirretään putkelle ja prosessi jatkuu pintapalkojen hitsauksella.

Käytännön tulokset

Ardorin uusi kolmen aseman prosessi muodostaa jatkuvassa liikkeessä olevan työkierron. Ratkaisu on minimoinut tyhjäkäynnin ja manuaalihitsauksen tarve on vähentynyt merkittävästi. Ardorin työnjohdon mukaan laatu on pysynyt hyvin tasaisena ja myös tuotannon ennakoitavuus on parantunut.

Tehokkuuden osalta hyvä mittari on työpanos. ”Tämän kyseisen työvaiheen osalta tuottavuus on käytännössä kaksinkertaistunut. Yksi hitsaaja tekee nyt työmäärän, johon aikaisemmin tarvittiin kaksi hitsaajaa”, kertoo Ardorin työnjohtaja Joonas Väätänen.

”Kehitysprojektin onnistumisen kannalta oli tärkeää löytää kunnianhimoiseen ideaan myönteisesti suhtautuneet kumppanit. Vähintään yhtä merkittävää oli työntekijöiden tuen saaminen uudenlaiselle tavalle toimia. Vain näin teoreettinen tehokkuus siirtyy myös käytäntöön ja edelleen luvuiksi”, Väätänen summaa.

Kenelle vastaava ratkaisu sopii?

Ardorin uusi prosessi on erinomainen vaihtoehto monille muillekin suomalaisille konepajoille. Yrityskohtaisesti muokattuna se sopii putkiesivalmistusta tekeville yrityksille, jotka haluavat nopeuttaa läpimenoaikoja kasvattamatta hitsaajaresursseja.

Vastaavan tyyppinen hitsausprosessi on räätälöitävissä myös tuotteille, joiden hitsauksessa on mahdollista eriyttää juuripalon ja täytön työvaiheet manuaalihitsaukseen ja esimerkiksi kylmäkädelle.

Maksimaalista tehokkuutta haettaessa myös robottiratkaisut ovat sekä kustannusten että helppokäyttöisyydenkin osalta yhä useamman konepajan saavutettavissa. Yksi esimerkki tällaisesta ratkaisusta on kompakti robottihitsausasema PEMA Skytrack.

Pemamek Oy, Suomen myynti

Mika Nihti

puh. 050 350 6961

mika.nihti@pemamek.com

www.pemamek.com