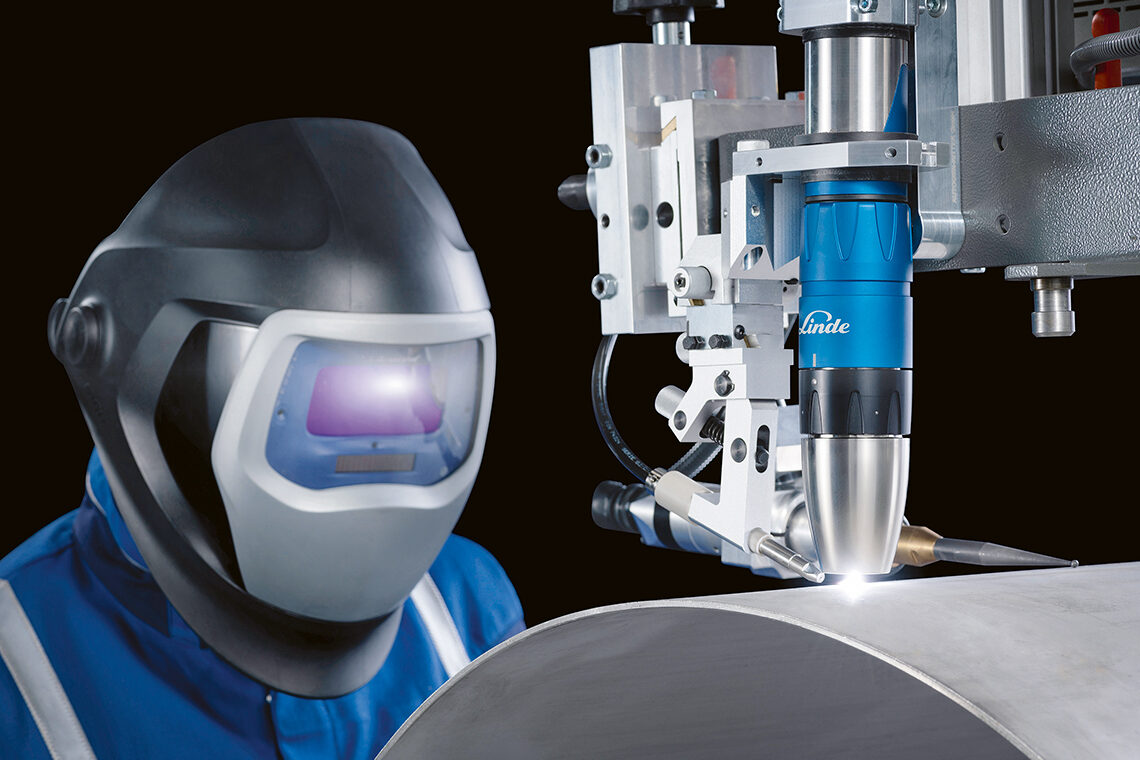

Koronapandemian aiheuttama häiriö öljymarkkinoilla lisäsi varastointikapasiteetin kysyntää ennennäkemättömällä tavalla. Yhä edelleen tarvitaan uusia säiliöitä ja niiden valmistukseen uutta plasmahitsaustekniikkaa. Säiliövalmistuksen pullonkaulaksi on muodostunut hitsaaminen. Plasmahitsaukselle olisi kysyntää, mutta sen taitajista alkaa olla pulaa. Säiliöiden ja prosessilaitteiden valmistajat tarvitsevat plasmahitsaustekniikkaa, joka on yhtä helppoa käyttää kuin muutkin menetelmät.

Tarve kasvaa, mutta tekijät loppuvat

Plasmahitsaus (Plasma Arc Welding PAW) on tehokas runsasseosteisten teräksien ja titaanin hitsausprosessi, joka tuottaa luotettavasti korkeaa laatua, jos vain tekijät osaavat asiansa. Se ei ole tavattoman yleinen tekniikka, koska sitä pidetään monimutkaisena, hienostuneena tekniikkana, joka vaatii hitsaajalta paljon.

Koko hitsausala on vaikeuksissa osaavan työvoiman löytämisen kanssa. Plasmahitsausta osaavia ammattilaisia on jo nyt hyvin vaikea löytää, ja tilanteen odotetaan vain pahenevan, kun yhä uudet ikäluokat lähestyvät eläkeikää.

Plasmapolttimen valmistelu ja kokoaminen on monimutkaista, aikaa vievää ja virhealtista. Jos elektrodin ja kaasuvirtauksen säädöt eivät ole kohdallaan, ajatukset luotettavuudesta ja toistettavuudesta voidaan unohtaa. Siksi monet yritykset valitsevat hitsaukseen yksinkertaisempia tekniikoita, vaikka häviävätkin tehokkuudessa ja laadussa.

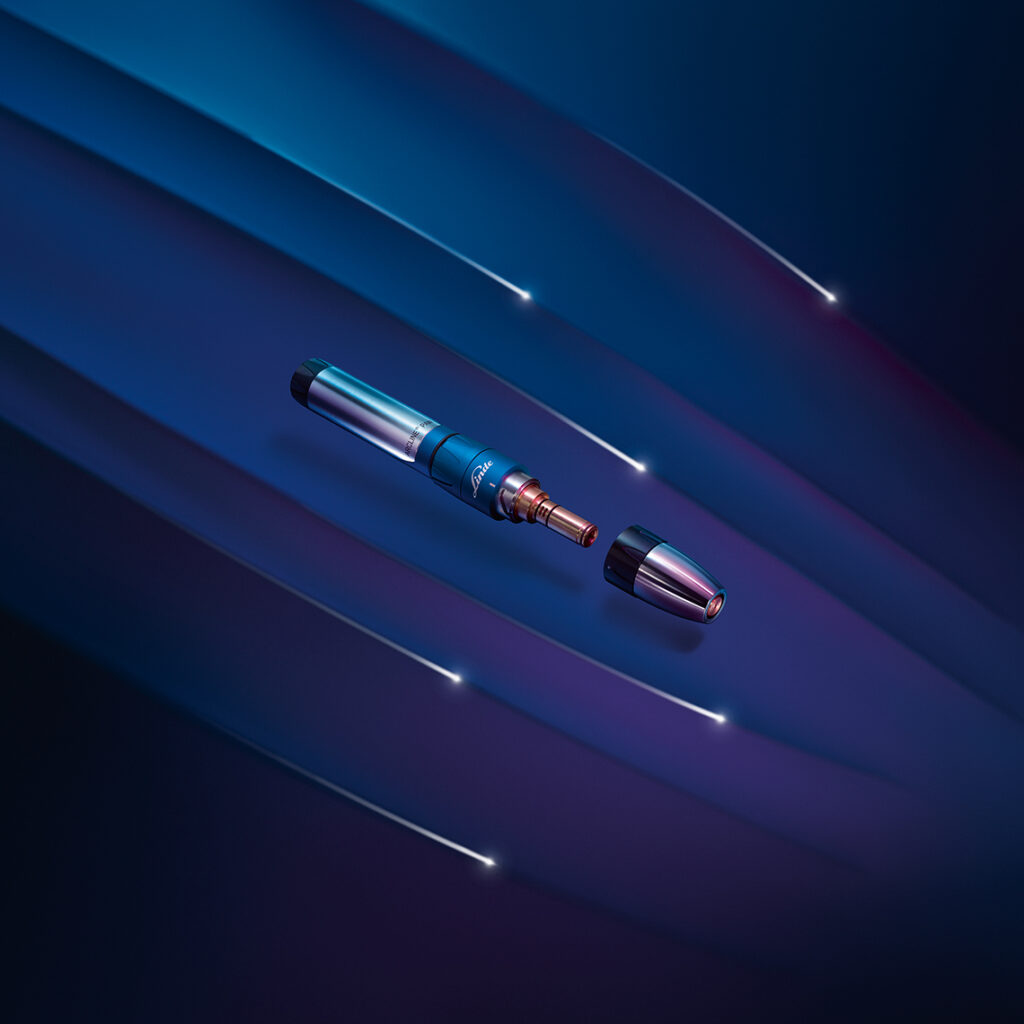

Poltin uudelle sukupolvelle

Kaasuyhtiö Linden kehittämällä uuden sukupolven plasmapoltin ARCLINE PAW:lla ei ole vanhojen polttimien rasitteita. Poltin voidaan koota 15 sekunnissa, ja sen kulutusosat kiinnitetään pikakiinnityksellä ilman säätämistä. Tehokkaan jäähdytyksen ansiosta kulutusosat myös kestävät pidempään. Uudet ominaisuudet lisäävät tuottavuutta ja helpottavat tilannetta yrityksissä, joita pula kokeneista hitsaajista haittaa.

ARCLINE PAW on markkinoilla vasta kolmatta vuotta, mutta reaktoreita, lämmönvaihtimia ja varastosäiliöitä valmistaville yrityksille on jo kertynyt siitä kokemuksia. Yritykset kertovat säästävänsä aikaa ja rahaa, koska suuttimien ja muiden kulutusosien vaihtaminen on “helppoa kuin sähkölampun vaihtaminen”, eikä sitä tarvitse tehdä niin usein kuin ennen. Esimerkiksi titaanin hitsauksessa vanhat polttimet ylikuumenivat ja kestivät harvoin muutamaa päivää pidempään, kun taas uuden polttimen suutin voi kestää jopa kaksi kuukautta.

Alumiinin hitsauksen haasteet – nopeus vai laatu?

Alumiini on monilla aloilla tärkeä materiaali hyvien mekaanisten ja sähköisten ominaisuuksiensa sekä korroosionkestävyyden vuoksi. Alumiinia hitsaavan yrityksen on usein täytynyt valita MIG:n ja TIG:n eli nopeuden ja laadun välillä.

Alumiinin hitsaukseen liittyy monia erityisiä hankaluuksia, joita teräksellä yleensä ei ole. Sulaan liukenee herkästi vetyä, ja valmiiseen liitokseen jää huokoisuutta tai sulkeumia. Alumiinin hyvä lämmönjohtavuus, joka monessa käyttösovelluksessa on etu, on hitsaamalla liitettäessä hankaluus, joka johtaa suureen tehontarpeeseen ja kappaleen muodonmuutoksiin

Aivan erityinen piirre on alumiinin pinnalle muodostuva oksidikerros, joka saattaa estää hitsaamisen kokonaan, jos sitä ei huolellisesti poisteta. Tämä voi olla hyvinkin aikaa vievä työnvaihe.

Plus vai miinus

Hitsaajalla on valittavissaan alumiinihitsaukseen kaksi valtamenetelmää MIG ja TIG. Kummassakin menetelmässä materiaalia sulatetaan valokaarella, jota ympäröi suojakaasu: kun työkappale on kytketty miinusnapaan, valokaari puhdistaa hitsauskohtaa oksidikerroksesta. Puhdistuskyky perustuu nykyteorian mukaan siihen, että kaasuionit kiihtyvät kaaressa ja törmäävät erittäin suurella liike-energialla työkappaleen pintaan ja rikkovat mekaanisesti oksidikalvon.

MIG:ssä työkappale on kaaren miinusnapana ja lisäainelanka plusnapana. Kaarihitsauksessa plusnapa kuumenee enemmän, mutta se ei haittaa, koska elektrodin tässä menetelmässä kuuluukin sulaa.

TIG-menetelmässä tilanne on toinen. Polttimen volframielektrodi on valokaarta varten, eikä se saa kuumeta liiaksi. Siksi TIG:ssä napaisuus yleensä kytketään toisin päin, jolloin voidaan käyttää suurempaa virtaa ja saavutetaan kapea ja syvä tunkeuma.

Plusnapaisuutta käytetään TIG-hitsauksessa vähän. Oksidikalvon rikkomisen eli katodisen puhdistuksen ansiosta se tuottaa hyvää laatua, mutta elektrodin kuumenemisesta syntyvät ongelmat näkyvät monin tavoin. On käytettävä massiivista elektrodia, joka kestää lämpökuorman. Sen seurauksena kaaresta tulee epävakaa, lämpö työkappaleessa ei kohdistu riittävän kapealle vyöhykkeelle, ja hyvää tunkeumaa on vaikea saavuttaa. Enemmän käytetään kompromissina vaihtovirtaa, jolloin kaari vuoroin puhdistaa ja vuoroin sulattaa.

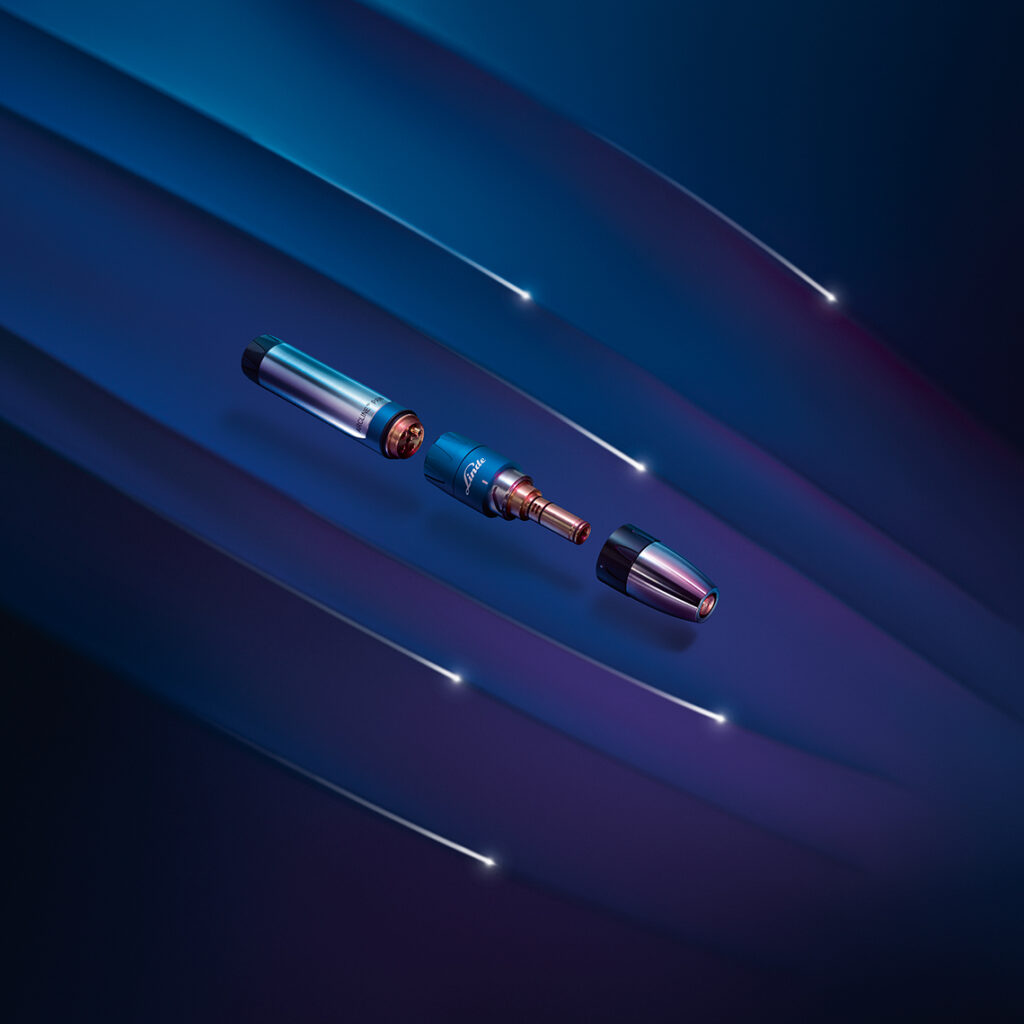

Ratkaisu plusnapaisuuden ongelmiin

Linde on kehittänyt TIG-hitsaukseen ARCLINE PP (Plus Pole) -polttimen, jossa plusnapaisuuden ongelmiin on löydetty ratkaisuja. Elektrodin kuumenemista helpotetaan vesijäähdytyksellä. Jäähdytyksen ansiosta voidaan käyttää jopa 450 A hitsausvirtaa. Tavallinen pluselektrodisen TIG:in hitsausvirta on 100 A luokkaa.

Paremman tunkeuman saavuttamiseksi suojakaasun lisäksi keskellä on vielä toinen kaasuvirta, kohdistuskaasu. Kohdistuskaasu keskittää valokaaren pienemmälle alalle, jolloin saadaan parhaimmillaan moninkertainen tunkeuma.

Vedellä jäähdytettävän elektrodin ja oikein valittujen kaasujen avulla tunkeuma ja nopeus, jotka yleensä ovat ongelma, ovat parhaimmillaan jopa suurempia kuin MIG-hitsauksessa. ARCLINE PP:n kaltaiset ratkaisut haastavatkin aiemmin vallalla olleen käsityksen siitä, että MIG-hitsaus olisi aina TIG-hitsausta nopeampi ja sen myötä edullisempi hitsaustapa.

Oy Linde Gas Ab

www.linde-gas.fi