3D-tulostus on noussut vahvasti viime vuosina. Tuotantomenetelmän etuja ovat monimutkaisten kappaleiden valmistuksen nopeus, mahdollisuus tuottaa liki kaikkia mahdollisia muotoja sekä tarkkuus. Toistaiseksi 3D-tulostuksella tuotetut tuotteet ovat olleet vahvimmillaan yksittäisinä kappaleina tai pieninä sarjoina.

Tuotantokapasiteetin lisäyksessä avainasemaan on noussut toistettavien muotojen tulostaminen ja tulostetun aihion tarkka lohkominen tai katkaiseminen siten, että kerralla syntyy merkittävästi isompi määrä tarvittavia osia tai kappaleita.

3D-materiaalien katkaiseminen tai leikkaaminen poikkeaa merkittävästi perinteisen, valetun, vedetyn tai valssatun metallin katkaisusta. 3D-tulostetuissa kappaleissa on hyvin erivahvuisia seinämiä ja tulostuksessa käytetyt kappaleet ennen jälkikäsittelyjä huokoisempia. Jo näistä muodostuu varsin isoja haasteita katkaisupinnan vaurioitumisen ehkäisemisessä sekä katkaisukoneen mekaanisen luotettavuuden varmistamisessa.

Yli 8 vuoden kehitystyö

– Ensimmäiset yhteydenotot 3D-tulostettuja aihioita käyttäviltä asiakkailta tulivat yli kahdeksan vuotta sitten, kertoo Behringerin myynti-insinööri Rolf Bentz.

– Silloin aloimme räätälöidä koneitamme asiakkaidemme tarpeisiin sopiviksi.

Vuosien varrella yhtiön 3D-materiaaleihin liittyvä tietotaito lisääntyi, ja yhtiö alkoi kehittää 3D-tulostusmateriaalien katkaisuun ja lohkomiseen optimoitua konemallistoa.

– 3D-tulostuksessa käytettäviä materiaalia on tuhansia, ja me olemme kokeilleet niistä useita satoja. Kokeiden perusteella alkoi valjeta mitä ominaisuuksia sahalta tarvitaan, Bentz kertoo.

– 3D-tulostetut aihiot sisältävät hyvin erilaisia materiaalivahvuuksia. Yhdessä kohtaa on hyvin ohuelti materiaalia ja vieressä moninkertaisesti paksumpi kohta. Jotta katkaisu onnistuisi huipputarkasti aihiota vahingoittamatta, teräpainetta pitää seurata erittäin herkillä antureilla ja koneen on reagoitava muutoksiin heti. Lisäksi sahanterän värinättömyys on varmistettava riittävän tehokkaalla terävanteen kiristyslaitteistolla sekä laadukkaalla sahakaarella.

Nämä olivat jo tuotannossa olleiden Behringer-sahojen vahvuuksia. Se varmisti oivan lähtökohdan 3D-tulostettujen materiaalien katkaisuun ja lohkomiseen sopivien sahamallien kehittämiseen.

– Toinen iso haaste muodostuu 3D-tulosmateriaalien käyttäytymisestä niiden katkaisun aikana. Normaalien metallien katkaisussa syntyy selkeää metallilastua, mutta 3D-tulosmateriaalia katkaistaessa syntyvä aines on purumaista tai jopa hienojakoisen pölyn kaltaista ainesta, joka tukkii helposti terän. Siksi terän ja katkaisualueen puhdistuslaitteistojen tulee toimia erittäin tehokkaasti.

Tähän haasteeseen Behringer tarjoaa kahta vaihtoehtoa, jotka voidaan myös asentaa samaan koneeseen. Rautametalleihin perustuvien tulostusmateriaalien katkaisussa ja lohkosahauksissa käytettävissä koneissa on erittäin tehokas leikkuunesteen annostelu- ja suodatusjärjestelmää. Alumiinipohjaisten aihioiden sahaukseen on kehitetty tehokas sumuvoitelu- ja imulaitteistojen yhdistelmä, joka jäähdyttää terän sekä imaisee kaiken sahauksessa syntyvän aineksen tarkasti pois. Järjestelmät ovat asennettavissa samaan koneeseen.

Ajan ja materiaalin säästöä

Kolmas asiakkaiden kilpailukykyä kohentava ratkaisu liittyy tulostetun aihion kiinnitykseen.

– Hyvin usein 3D-tulostuksessa tehdään varmuuden vuoksi ”riittävän paksu” lähtökerros tulostusalustalle, millä pyritään varmistamaan katkaistavien tai lohkosahattavien kappaleiden mittatarkkuutta. Paksun lähtökerroksen tulostuksessa kuluu huomattavasti aikaa ja kuluu myös tulostusmateriaalia. Behringerin 3D-sahoissa tulostusalustan kiinnitys on tehty vankaksi ja katkaisun eli sahanterän hallinta on niin korkealla tasolla, ettei paksua lähtökerrosta käytännössä tarvita, vakuuttaa Rolf Bentz.

Vankkojen rakenteiden ja tarkan katkaisun lisäksi 3D-malliston kahdessa suuremmassa sahassa on ohjelmallisesti tarkasti paikoitettavissa oleva kiinnityskelkka, jolla sahattava 3D-tulostettu aihio saadaan nopeasti ja tarkasti linjattua täsmällisesti oikeaan kohtaan. Se säästää merkittävästi aikaa verrattuna manuaalisesti tehtävään linjaukseen.

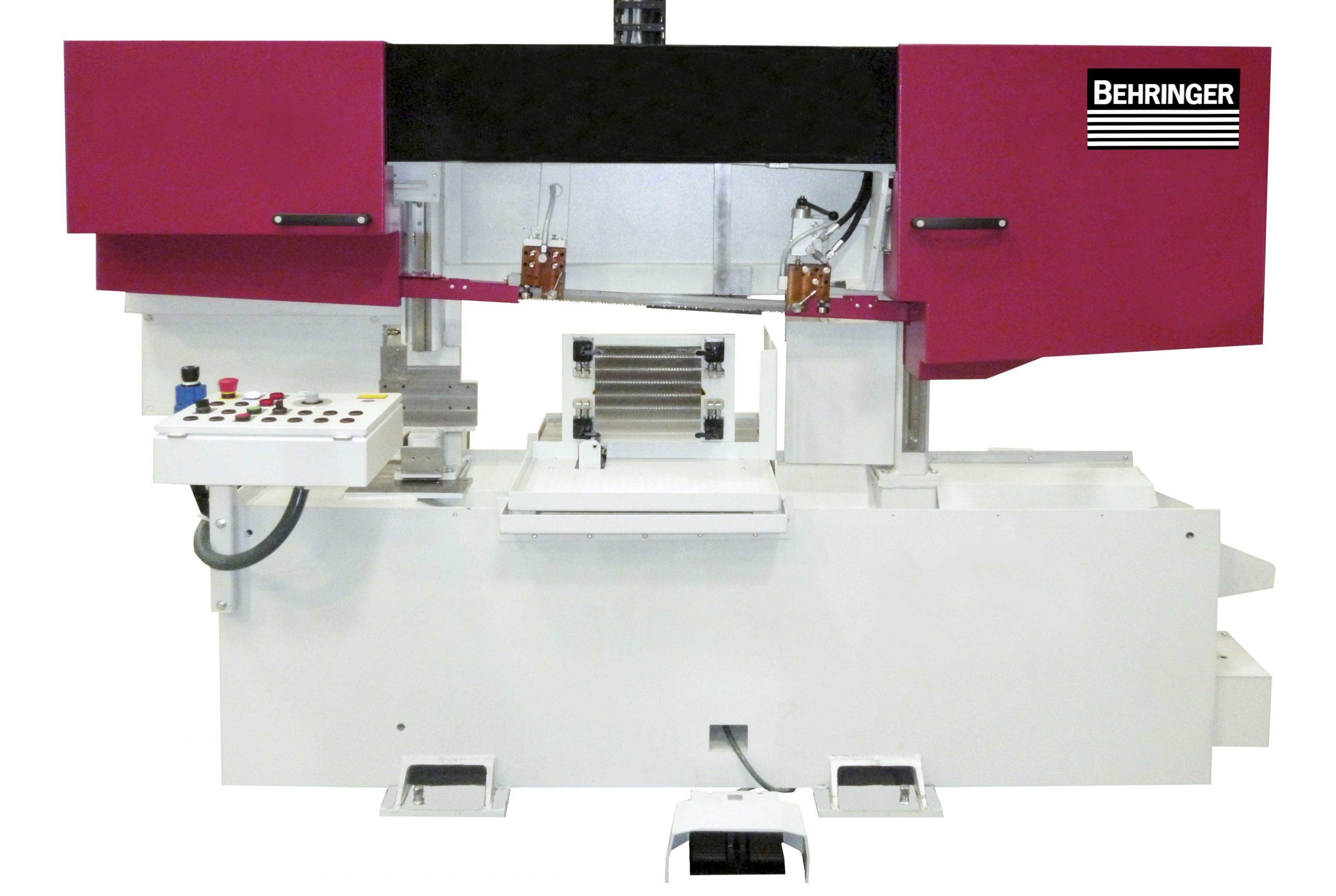

Kolme 3D-sahamallia

3D-tulostettujen kappaleiden sahaukseen optimoitu sahamallisto on hyvin tarkkaan harkittu.

– Näistä pienimmän eli HBE320-523 3D:n ominaisuudet sopivat parhaiten noin 20 x 20 sentin tulostusalustalle tehdyille aihioille. Se on erinomainen kone melko suureen osaan 3D-tulostuksella valmistettujen aihioiden katkaisuun. Aihion kiinnitysalusta voi olla 500 x 300 mm kokoinen ja sahan kiinnityskelkka kestää 350 kilon kuormituksen, kertoo Bentz.

Pykälää suurempaan HBE560 3D-malliin voi kiinnittää 500 x 500 mm kokoisen ja 650-kiloisen tulostetun aihion. Kiinnityskelkan hydraulinen ohjaus varmistaa tehokkaat katkaisut.

– Kaikkein suurin kapasiteetti sekä laaja-alaisin käytettävyys on lohkosahamallin LPS-T 3D-versiossa. Se on todella pätevä, liki kaikkeen pystyvä kone, jonka uskallan luvata pystyvän vastaamaan kaikkien asiakkaiden toiveisiin. Perusversion kapasiteetti on 800 x 650 mm kokoinen kappale, joka saa painaa tonnin. Ja tätäkin pystytään vielä kasvattavaan, vakuuttaa Rolf Bentz.

Suomalaista osaamista

Behringer-sahojen maahantuojalle Prodmac Oy:lle 3D-tulostettujen materiaalien katkaisuun tai lohkomiseen suunniteltujen sahojen toimitukset eivät ole ihan uusi juttu.

– Me olimme mukana toimittamassa yhtä Behringerin 3D-tulostettujen materiaalien katkaisuun sopivaa sahaa jo 4–5 vuotta sitten, kertoo yhtiön toimitusjohtaja Mika Koivuniemi.

– Saha asennettiin yhden monikansallisen 3D-toimijan Suomen tuotekehitysosastolle. Sieltäkin saatuja kokemuksia on käytetty tätä uutta sahamallistoa kehitettäessä.

INFO