Epidemian jälkeisenä aikana kilpailuetua saa muillakin tavoilla kuin tuotantokoneiden suorituskykyä ja automaatiotasoa nostamalla.

Teknologiateollisuus nauttii ylenmääräisesti kysynnästä, mutta tuotantokoneistot yskähtelevät koronaepidemian jälkitaudin, ”puutosten” aiheuttaman ei-oon kourissa. Venyvät toimitusaikataulut saattavat koetella pitkiä ja vakiintuneitakin asiakassuhteita, mikä avaa ketterille toimijoille mahdollisuuksia.

Alan yritysten horisonttiin piirtyy jo seuraava uhka, monia länsimaita vaivaava palvelualojen työntekijöiden ja asiantuntijoiden irtisanoutumisaalto. Se ei vielä näytä levinneen tuottavaa työtä tekevien teknologiatoimialan työntekijöiden keskuuteen. Näihin uhkiin insinöörivetoinen ala varautuu kehittämällä teknologisia ratkaisuja. Osa niistä voi olla hämmentävän yksinkertaisia.

Älä heitä hyvää tavaraa roskiin!

Sodan jälkeisten sukupolvien elämänviisauden ydin on valkenemassa 2020-luvun materiaalipulassa kärvisteleville teknologiatuotannon insinööreille hyvin kouriintuntuvasti. Jäännöspalojen etevä hyödyntäminen ei ole pelkkää viherpesusanahelinää, se tuo kilpailuetua ja mahdollistaa uusia asiakkuuksia.

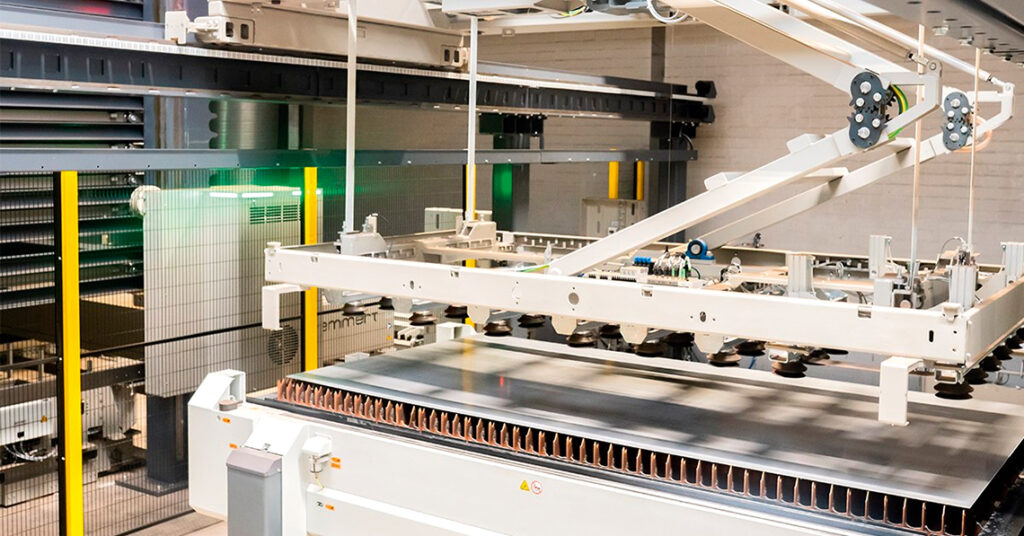

Prodmac Oy:n maahantuomien Remmert- ja Upmoviom-varastointijärjestelmien kehityksessä on jo panostettu jäännöspalojen hyödyntämiseen. Selkein esimerkki on Remmertin esittelemä Laserflex-syöttölaitteiston automaattisen jäännöspalojen keräystoiminto, josta saadaan kaikki irti yhtiön Warehouse Management System (WMS) -ohjelmiston tuoreimmissa versioissa.

– Useimmissa materiaalivirtojen hallintajärjestelmissä on varsin rajalliset mahdollisuudet seurata eri tuotantovaiheissa olevan materiaalin määrää, aloittaa Stephen Remmert.

– Me lisäsimme Laseflexiin automaattisen materiaalin jäännöspalojen palautustoiminnon, joka ohjaa saman materiaalin jäännöspalat tiettyyn syöttölaitteiston tornivaraston varastopaikkaan. WMS-ohjelmistoon tallentuu koko ajan tarkka tieto kaikesta tuotannon eri vaiheissa olevan materiaalin määrästä, myös jäännöspaloista.

Remmertin ohjelmistot ja Laserflex-syöttölaitteistot ovat yhteensopivia kaikkien tuotantokoneiden sekä toiminnanohjausjärjestelmien kanssa. Molemmilla voidaan modernisoida myös olemassa olevia tuotantosoluja.

Upmoviom lähestyy samaa aihetta sananmukaisesti kouriintuntuvammin: yhtiö kehitti sivulle vedettävillä tasoilla toteutetun materiaalin RP-kasettivaraston. Jokainen kasetti toimitetaan asiakkaan tarpeen mukaisena, jotta siihen voi varastoida levyjä, pitkää materiaalia sekä niiden jäännöspaloja. Kasettivarasto voidaan toimittaa käsin vedettävänä tai avaus-/sulkutoiminnot automatisoituna kokonaisuutena 2,8-8 metrin pituuskapasiteetilla.

Tehokas tilankäyttö kohentaa kustannustehokkuutta

Korkea varasto on ihmiselle hankala, mutta koneille mitä otollisin ympäristö. Ja päinvastoin. Harvaan asutussa maassamme on totuttu levittämään tavarat hallien lattioille. Euroopassa pinta-ala on kalliimpaa, mikä pakottaa pohtimaan tehokasta pinta-alan käyttöä. Se tarkoittaa varastojen kasvamista ylöspäin. Sekä ihmiselle että koneelle pätee: mitä lyhempi siirrettävä matka, sitä vähemmän siihen kuluu aikaa.

Kun tähän yhtälöön lisää harvenevan tekijäjoukon, niin parhaan tuoton saa käyttämällä ihmisiä tuotantokoneiden parissa. Materiaalin siirtelyn voi antaa koneiden hoidettavaksi.

Vuosikymmenien ajan kullekin tuotantokoneelle on tehty oma materiaalin syöttöratkaisu, joka vie pinta-alaa ainakin rullaradan verran. Automaatiotason noustessa syöttölaitteiston tarvitsema pinta-alan määrä moninkertaistuu. Syöttölaitteiston tornivarasto helpottaa tätä ongelmaa. Ja liki joka kerta kun konekantaa uusitaan, syöttö- ja poistopuolen laitteistot pitää uusia tai modernisoida.

Mielikuvitusta kutkuttavan joustava ratkaisu materiaalivirtojen hallintaan

Varastojärjestelmien edelläkävijä Remmert kehitti joustavan ratkaisun, joka säästää materiaalin syöttö- ja poistolaitteistojen vaatiman tilan ja päivitystarpeen. Remmert AGV (FTS auf Deutsch) –vihivaunu kantaa kolme tonnia, se voi kuljettaa levyjä, putkia, profiileja ja vaikka mitä varastopaikalta suoraan tuotantokoneen syöttölaitteistolle ja kuskata tehdyt kappaleet/aihiot tuotantokoneelta pois.

Kaikki täysin automaattisesti, vihivaunulle määriteltyä reittiä pitkin, Lidar-laitteiston turvaamana mihinkään törmäämättä. Akkukapasiteetti riittää pitkiin ”työvuoroihin” ja vaunu osaa hakeutua ladattavaksi aina tarpeen vaatiessa.

Yksi tai kaksi vaunua pystyy hoitamaan usean tuotantokoneen materiaalin syötön ja tehtyjen kappaleiden/aihioiden poiston. Uusien koneiden materiaalivirran järjestämiseen riittää AGV/FTS-vihivaunun toimintojen asetusten muutokset, mikä säästää merkittävästi rahaa ja aikaa.

Prodmacilla Remmertistä vastaava myyntipäällikkö Harri Laulajainen on hyvin luottavainen:

– Saksalainen, vuosikymmeniä toiminut materiaalihallinnan huippuyritys ei tuo markkinoille ”betaversioita” tuotekehitystä varten. Jos Remmert toimittaa konepajaympäristöön sopivan vihivaunuratkaisun materiaalivirtojen hallintaan, se toimii konepajoissa vuodesta toiseen.

Konemyyjästä järjestelmätoimittajaksi

Prodmac on parin viime vuoden aikana panostanut vahvasti kokonaisvaltaisten, tuotantoa optimoivien ratkaisujen kehittämiseen. Remmertin täydentäessä Upmoviomin kasettivarastointijärjestelmiä Prodmac voi tarjota tehokkaat varastoinnin ja materiaalivirtojen hallinnan ratkaisut kaikenkokoisille yrityksille.

Prodmac Oy:n tj. Mika Koivuniemi tiivistää:

– Remmertin toimintafilosofia sopii täydellisesti yhteen Prodmacin kanssa, me haluamme olla tehokkaan tuotannon takaajia. Remmertin vahvuus on heidän tuotteidensa täydellinen integroitavuus asiakkaan tuotantokoneiden kanssa sekä valmius vastata kaikkiin tulevaisuuden haasteisiin.