Uutta konetta rakennettaessa komponenttien mukana ja asennuksen aikana koneen hydraulijärjestelmään voi kulkeutua sinne kuulumattomia likapartikkeleita. Partikkelit saattavat aiheuttaa järjestelmän vikaantumisen jo käyttöönoton yhteydessä (ns. 0 km -vika) tai takuuaikana, mistä aiheutuu koneenrakentajalle suoria ja välillisiä kustannuksia. Yllättävien vikaantumisten riskiä voi kuitenkin pienentää huolehtimalla teknisestä puhtaudesta komponenttien valmistuksessa sekä myös kaikissa tuotannon eri vaiheissa.

Hydraulijärjestelmän vikaantuminen voi tapahtua salakavalasti pitkän ajan kuluessa, jos öljynsuodatus ei ole riittävän hyvällä tasolla. Pienet öljyn mukana kulkevat partikkelit tukkivat vähitellen ahtaita välyksiä, ja esimerkiksi venttiilit saattavat alkaa takerrella ajan saatossa. Vikaantuminen voi tapahtua myös äkillisesti aivan uudessa koneessa, kun järjestelmään jäänyt isompi likapartikkeli kulkeutuu väärään paikkaan. Likapartikkeli voi esimerkiksi kiilautua venttiilin luistin väliin estäen venttiilin normaalin toiminnan. Tällaisia koneen takuuajan luotettavuusongelmia olisi mahdollista vähentää, mutta aina ei nähdä syy-yhteyttä teknisen puhtauden ja uuden koneen vikojen välillä.

Kriittiset kohdat tuotannossa

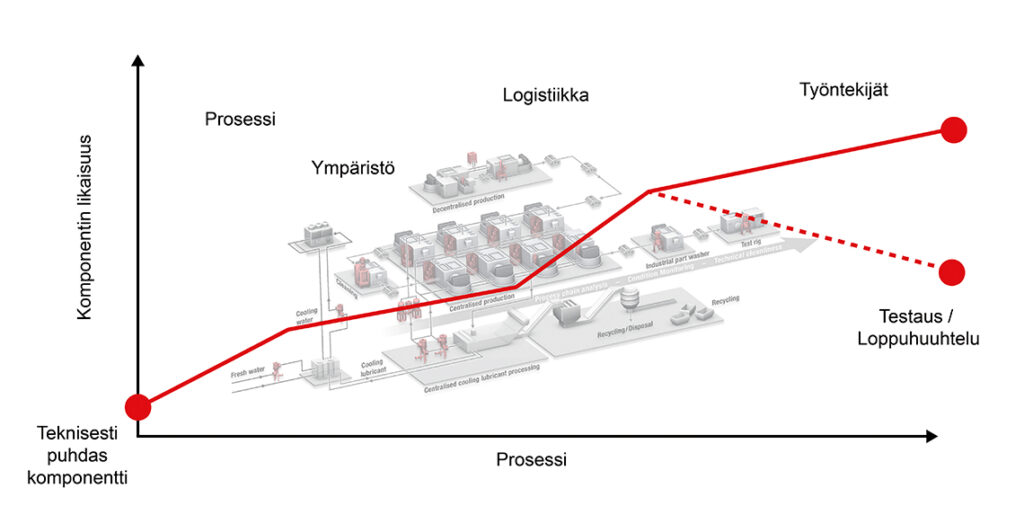

Koneenrakentajat hankkivat hydraulijärjestelmään komponentteja eri toimittajilta ja alihankkijoilta ja oletuksena tietenkin on, että kaikki hydraulikomponentit täyttävät niille asetetut puhtausvaatimukset. Mutta ennen kuin komponentit saadaan asennettua paikalleen ja järjestelmä suljettua, on komponenteilla useita riskipaikkoja, joissa ne voivat likaantua.

Kuljetuksen ajaksi komponentit suojataan huolellisesti, jotta ne eivät likaannu. Tavaran vastaanotossa suojaukset pitää tarkistaa ja jos ne ovat puutteelliset tai rikkoutuneet, pitää asiasta antaa palautetta vastaavien virheiden välttämiseksi jatkossa. Joskus komponentteja puretaan kuljetuksen aikaisista pakkauksista ennen varastointia. Jos tämä on välttämätön toimenpide, pitää varastoinnin aikaisesta suojauksesta huolehtia, sillä avonaisilla liitännöillä olevia komponentteja ei voi jättää suojaamattomina varastohyllyyn.

Varastoa voi pitää myös yhtenä tärkeänä likaketjun katkaisijana. Likaiset kuljetusalustat vaihdetaan mahdollisuuksien mukaan puhtaisiin ennen kuin komponentit ja osakokoonpanot jatkavat matkaansa tuotantolinjalle, jonka pitäisi aina olla puhtaampi tila kuin varaston.

Kun komponentit kerätään varastosta ja kuljetetaan asennuspaikalle, tulee myös tässä vaiheessa kiinnittää huomiota komponenttien puhtaana pysymiseen. Tuotantolinjalle kertyvän pakkausjätteen määrää halutaan usein vähentää poistamalla komponenttien suojaukset ennen kuin komponentit viedään asennuspaikalle. Valitettavasti tämä tarkoittaa samalla sitä, että tuotannon sisälogistiikan ja välivarastoinnin aikana komponentit ovat ilman mitään suojausta ja alttiina ympäristön epäpuhtauksille.

Vaikka asennuspaikan läheisyydessä paikat pyritään pitämään järjestyksessä eikä lattialla pitäisi pyöriä hiekkaa tai koneistuslastuja, on silti vielä suuri mahdollisuus komponenttien likaantumiselle. Tämän vuoksi esimerkiksi koneeseen asennettujen hydrauliventtiilistöjen tai -pumppujen porttien tulppauksetkin pitäisi poistaa vasta sitten kun niihin asennetaan letku tai putki.

Vain puhdasta öljyä koneisiin

Valmiiksi saatujen asennustöiden jälkeen vuorossa on hydraulijärjestelmän täyttäminen öljyllä. Isommilla konevalmistajilla on tuotantolinjoilla käytössä nykyaikaiset täyttöjärjestelmät, jotka takaavat sen, että koneisiin tankattava öljy on varmasti puhdasta ja vesipitoisuus on sallituissa rajoissa. Suoraan tynnyreistä tai kanistereista tankkaaminen ei ole edelleenkään poikkeuksellista, mutta silloin pitää muistaa käyttää laadukasta täyttösuodatusta. Tynnyreissä toimitettavan öljyn puhtaustaso on usein kaukana nykyaikaisten hydraulijärjestelmän vaatimuksista, joten täyttösuodatuksesta ei kannata tinkiä koneen luotettavuuden kustannuksella. Esimerkiksi HYDAC MFU15 tarjoaa nykyaikaisen ja helpon täyttösuodatuksen kompaktissa koossa. Täyttölaitteessa on optiona myös partikkelilaskuri, joten järjestelmään pumpattavan öljyn puhtaustason pystyy varmistamaan suoraan täytön yhteydessä. Yksikköä voi hyödyntää myös pienten järjestelmien huuhtelussa ja väliaikaiseen sivukiertosuodatukseen.

Ennen varsinaista käyttöönottoa, hydraulijärjestelmä usein huuhdellaan. Komponenttien mukana tulleet ja asennuksen aikana järjestelmään joutuneet likapartikkelit saadaan huuhtelulla ainakin osittain poistettua. Tosin jos huuhtelun aikana esimerkiksi venttiilistöt ja sylinterit ohitetaan, jää suuri riski, että juuri kyseisistä komponenteista voi järjestelmään myöhemmin päästä kriittisen kokoisia partikkeleita aiheuttamaan vikaantumisia. Pelkästään lopuksi tehtävä huuhtelu ei siis tee autuaaksi vaan 0 km -vikojen vähentäminen vaatii, että teknisestä puhtaudesta pitää huolehtia kaikissa valmistuksen ja tuotantoketjun eri vaiheissa. Niin koneenrakentajan kuin myös alihankkijoiden ja komponenttitoimittajien.

Tekniseen puhtauteen pitää panostaa

Teknisen puhtauden vaaliminen tuotannossa ei ole projekti, jolle on aloitus- ja lopetuspäivämäärä sovittuna, vaan se on osa tuotannon jatkuvaa kehittämistä. Se ei ole rakettitiedettä, vaan usein hyvinkin yksinkertaisilla asioilla voidaan parantaa teknisen puhtauden tasoa. Joskus voidaan vaatia suurempiakin investointeja, mutta ensimmäisenä askeleena on selvittää teknisen puhtauden nykytilanne asiantuntijoiden kanssa. Sen jälkeen on tärkeää käydä läpi tuotannon eri vaiheet ja määritellä tärkeimmät kehityskohteet teknisen puhtauden näkökulmasta lyhyellä ja pitkällä aikavälillä.

Työntekijöiden merkitystä teknisen puhtauden parantamisessa ei voi väheksyä, joten työntekijöiden opastus teknisen puhtauden perusteisiin ja sitouttaminen heidät noudattamaan ohjeistuksia on olennaista tavoitteiden saavuttamisen kannalta. Joskus saatetaan mieltää, että tekniseen puhtauteen panostaminen aiheuttaa vain lisätyötä, mutta käytännössä se ei ole pois tuottavuudesta vaan päinvastoin.

Kirjoittaja,

Hydac Oy

Arto Laamanen

teknologiapäällikkö

arto.laamanen@hydac.fi